Productivité et corps humain : des siècles d’évolution dans l’industrie automobile

L’histoire industrielle de l’automobile illustre un paradoxe permanent : chaque gain de productivité s’accompagne de nouvelles contraintes physiques pour les travailleurs. De la mécanique à la robotisation, chaque innovation a repoussé les limites de la productivité.

Mais à quel prix pour les corps des travailleurs ? Retraçons l’évolution de l’automobile à travers le prisme de la santé des opérateurs, montrant que gains de productivité et bien-être des salariés ont souvent été en tension, et que ce dilemme reste d’actualité aujourd’hui.

18e – 19e siècle : Naissance de l’industrie et prémices de l’automobile

L’essor de la révolution industrielle marque la transition de l’artisanat vers la mécanisation et la standardisation des gestes. L’introduction des machines à vapeur puis des premiers moteurs transforme radicalement l’organisation de la production.

Quelques chiffres clés :

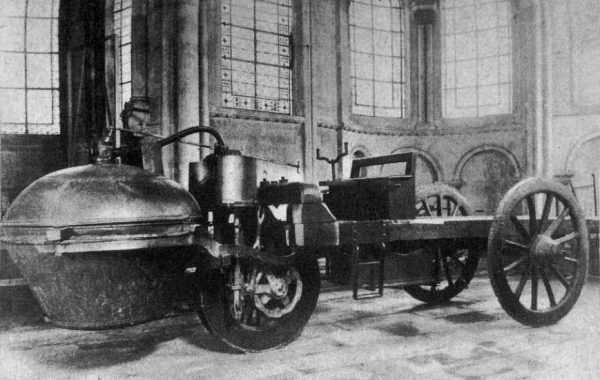

- 1769 : Cugnot construit le premier véhicule automoteur : le fardier à vapeur.

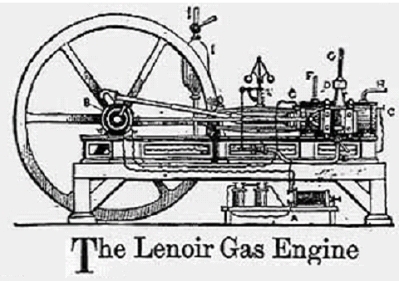

- 1860 : invention du moteur à explosion par Étienne Lenoir

- Années 1880 : Daimler & Benz perfectionnent le moteur, posant les bases de l’automobile moderne.

Fardier de Cugnot. Source : Wikipédia

Moteur à gaz de Lenoir. Source : Wikipédia

Réplique du Benz Patent Motorwagen. Source : Wikipédia

Ces innovations ont certes multiplié la productivité, mais elles ont introduit pour la première fois des gestes répétitifs, l’exposition à la chaleur et aux fumées, entraînant des atteintes physiques pour les ouvriers dès cette période.

Des accidents fréquents liés aux courroies, roues et engrenages… Engels observe que les ouvriers sont comparables à « une armée qui revient de campagne », tant les mutilations sont fréquentes. (Source : ANIENIT)

Début du 20ème siècle

L’Organisation Scientifique du Travail (OST) émerge pour rationaliser le travail et maximiser la productivité.

Le taylorisme (1911) introduit la division horizontale et verticale des tâches, le chronométrage et la standardisation des gestes. La chaîne de montage Ford (modèle T, 1908-1913) généralise la production en série et la standardisation des pièces.

Si la productivité explose, le travail devient répétitif et monotone et les positions contraignantes. Cela provoque ainsi fatigue, douleurs chroniques et premiers troubles musculosquelettiques (TMS). Ces troubles deviennent l’un des premiers signaux d’alerte sur le coût humain de la performance industrielle.

Dès les années 1960, le rejet de ce modèle se traduit par un turn-over élevé, un absentéisme croissant et des conflits sociaux, jusqu’au pic de mai 1968. (Source : DCG Média)

Montage en ligne d’automobiles Ford du modèle T en 1913.

Source : Wikipédia

Années 1950-1970 : lean, kaizen et pression sur les opérateurs

Après la Seconde Guerre mondiale, Toyota développe le Toyota Production System (TPS), connu sous le nom de Lean manufacturing en Occident. Le système combine juste-à-temps, équipes autonomes, amélioration continue (kaizen) et réduction des gaspillages.

Ces innovations réduisent certaines pertes et augmentent la flexibilité, mais elles intensifient les cadences et multiplient les TMS affectant épaules, poignets et dos, dans les usines japonaises puis les usines mondiales.

Même avec une meilleure ergonomie et la présence de médecins du travail, les accidents et maladies professionnelles restent fréquents.

Le journaliste japonais Satoshi Kamata, qui s’est infiltré quelques mois dans les usines Toyota de Nagoya au début des années 1970, rapporte que les chiffres officiels n’étaient que très peu divulgués, mais que les cas d’accidents, de maladies professionnelles, de suicides et de Karōshi (morts subites par surtravail) existaient bel et bien.

Années 1980-2000 : robotisation et mondialisation

L’automatisation et la robotisation se généralisent pour améliorer sécurité, qualité et standardisation. L’opérateur devient surtout un superviseur, chargé de contrôler ou d’alimenter les machines. La mondialisation accentue la pression sur les cadences et la productivité.

Toutefois, les TMS s’installent comme la première cause de maladies professionnelles dès les années 90 en France. C’est dans ces mêmes années qu’un tournant se dessine : la réforme du tableau 57 des maladies professionnelles en 1991 élargit la reconnaissance de pathologies liées aux gestes répétitifs et aux atteintes périarticulaires.

La prise de conscience des TMS dans l’industrie automobile se diffuse rapidement. De nombreux ergonomes travaillant au sein des grands groupes dans l’industrie, ont ainsi orienté leurs recherches et interventions vers la prévention de ces troubles. (Source : SELF)

Aujourd’hui : Industrie 4.0 et persistance des TMS

Depuis 2011, l’Industrie 4.0 transforme l’automobile avec l’impression 3D, la réalité augmentée/virtuelle, l’IoT, le cloud, le big data ou encore l’intelligence artificielle.

En trois siècles, les conditions de travail des opérateurs se sont nettement améliorées, avec de nouvelles réglementations, des environnements plus sûrs et une meilleure qualité de vie au travail.

Pour autant, les TMS persistent. Les facteurs de risque traditionnels dans l’automobile demeurent, accompagnés de nouvelles contraintes physiques, organisationnelles et psychosociales.

Aujourd’hui en France, les TMS représentent environ 87 % des maladies professionnelles reconnues, entraînant 22 millions de journées de travail perdues chaque année tous secteurs confondus. (Source : Ameli)

Conclusion

L’histoire industrielle de l’automobile nous montre que chaque avancée technologique a toujours eu un coût pour le corps humain.

Des machines à vapeur du 18ème siècle aux usines intelligentes d’aujourd’hui, les conditions de travail se sont améliorées, mais les TMS demeurent un enjeu actuel.

Cette tension permanente entre performance et santé invite à repenser l’organisation du travail, l’ergonomie et la prévention, tout en explorant comment l’Industrie 4.0 pourrait concilier innovation, efficacité et bien-être des opérateurs.

Sources :

Ameli – Les TMS : définition et impact https://www.ameli.fr/entreprise/sante-travail/risques/troubles-musculosquelettiques-tms/tms-definition-impact

Anienit – La naissance du monde ouvrier en Europe (1815-1880) https://www.anienit.org/new-s-bil/article/la-naissance-du-monde-ouvrier-en-europe-1815-1880/102#:~:text=Le%20monde%20ouvrier%20est%20un,un%20travail%20d%C3%A9coup%C3%A9%20et%20r%C3%A9p%C3%A9titif.

DCG Média – La crise du fordisme des années 1960 https://www.droit-compta-gestion.fr/economie/histoire-des-faits-economiques/prosperite-crise-et-mondialisation/crise-et-mutations/la-crise-du-fordisme-annees-1960/

DCG Média – OST de Taylor et TMS : Analyse des risques pour les ouvriers https://www.droit-compta-gestion.fr/management/la-theorie-des-organisations/les-premices-de-lanalyse-des-organisations/ost-de-taylor-et-tms-analyse-des-risques-pour-les-ouvriers/

Encyclopédie d’histoire numérique de l’Europe – Organisation scientifique du travail : concepts, techniques, contestations https://ehne.fr/fr/encyclopedie/th%C3%A9matiques/civilisation-materielle/l%27europe-au-travail/organisation-scientifique-du-travail-concepts-techniques-contestations

Paul Jobin – La mort par sutravail et le toyotisme https://www.researchgate.net/publication/292774417_La_mort_par_surtravail_et_le_toyotisme

Melchior – Le toyotisme comme nouvelle forme d’organisation du travail https://www.melchior.fr/exercice/document-4-le-toyotisme-comme-nouvelle-forme-d-organisation-du-travail

SELF – Repère thématique 1 : Les troubles musculosquelettiques https://ergonomie-self.org/wp-content/uploads/2023/10/rt-tms.pdf