Quand la productivité use le corps : les TMS dans le travail à la chaîne

L’exemple dans l’industrie automobile

Le travail à la chaîne a révolutionné l’industrie en permettant une production rapide, standardisée et rentable. Mais derrière les chiffres de productivité se cache une réalité moins reluisante : celle des troubles musculosquelettiques (TMS), ces affections qui touchent muscles, tendons et articulations.

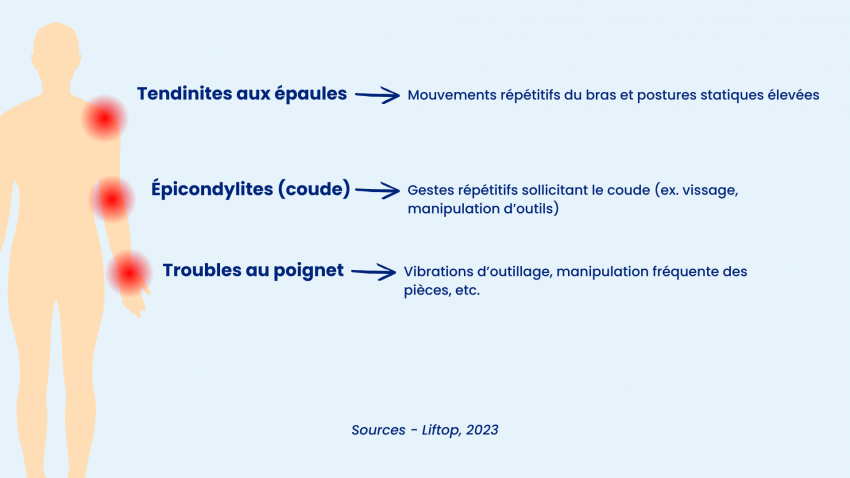

Douleurs aux épaules, poignets qui brûlent, dos qui se raidit… Ces symptômes s’installent souvent discrètement, jusqu’à devenir chroniques.

Comment le travail à la chaîne, pensé pour maximiser la productivité, finit-il par user silencieusement le corps des opérateurs au point de provoquer des douleurs chroniques et une perte de performance ?

I) L’automobile : un modèle de productivité… et de contraintes physiques

Depuis le début du XXe siècle, l’automobile a perfectionné l’art du travail à la chaîne. Dans les usines modernes, chaque poste est chronométré à la seconde près. Les cycles longs ou très répétitifs — comme la pose de portières, l’assemblage de faisceaux électriques ou le vissage de composants — permettent une production fluide… mais imposent aux opérateurs des gestes identiques des centaines de fois par jour.

Résultat : un risque accru de troubles musculosquelettiques (TMS).

II) Les cycles longs : un facteur aggravant des TMS dans l’automobile

Dans l’industrie automobile, un cycle long correspond à une séquence de travail où l’opérateur répète exactement le même geste pendant plusieurs minutes, parfois des dizaines de fois par heure, avant que la pièce ne passe à l’étape suivante de la chaîne. Ce mode d’organisation est redoutablement efficace pour assurer une cadence régulière, mais il exerce une pression considérable sur le corps humain.

- D’abord, l’absence de variation musculaire pose un problème majeur : les mêmes tendons, articulations et groupes musculaires sont sollicités en continu, sans temps suffisant pour récupérer. Qu’il s’agisse de visser un composant, de positionner un pare-brise ou de fixer une portière, la répétition identique du mouvement entraîne une sollicitation mécanique toujours au même endroit, multipliée parfois par plusieurs centaines de fois par jour.

Cette répétition excessive provoque une accumulation de microtraumatismes. Ce sont de petites lésions invisibles au départ — inflammations des tendons, tensions musculaires, compression articulaire — qui finissent par fragiliser durablement les tissus. Tant que l’opérateur continue à travailler sur le même cycle, le corps n’a pas l’opportunité de réparer ces micro-blessures, ce qui accélère l’apparition de troubles musculosquelettiques.

- À cela s’ajoute la contrainte de la cadence industrielle. Dans l’automobile, chaque poste est synchronisé sur le temps de passage des véhicules. Cela laisse très peu de marge pour ralentir, ajuster un geste ou relâcher la tension musculaire. Les opérateurs doivent maintenir la vitesse, même en cas de fatigue ou de douleur, ce qui renforce la charge physique et psychologique.

Les effets de cette organisation ne se font pas sentir immédiatement : l’usure est insidieuse. Les premières alertes — une raideur dans le dos, un inconfort aux épaules, une gêne au poignet — sont souvent mises sur le compte de la fatigue passagère. Mais à mesure que les semaines et les mois passent, les douleurs deviennent chroniques. L’opérateur, pour continuer à tenir son poste, adapte ses gestes de manière inconsciente, ce qui déplace la contrainte sur d’autres zones du corps et crée de nouvelles tensions.

Peu à peu, cette spirale se traduit par une baisse de précision, un allongement du temps nécessaire pour réaliser certaines opérations, voire une augmentation des erreurs et des accidents. Ce qui était censé optimiser la productivité finit donc, à terme, par la compromettre.

III) Des pistes de prévention dans l’automobile

Réduire les TMS dans l’industrie automobile ne se limite pas à réagir une fois les douleurs installées : c’est un travail de prévention au quotidien, qui doit être intégré dès la conception des postes et dans l’organisation des cycles.

Cela passe par plusieurs leviers complémentaires : la variation des tâches pour limiter la sollicitation continue des mêmes muscles, l’optimisation ergonomique des postes, l’aménagement des cadences, et la sensibilisation de tous les acteurs de la production aux signaux précoces de fatigue physique.

Pour rendre cette démarche efficace, il est essentiel de s’appuyer sur des outils d’analyse objectifs.

C’est là qu’intervient KIMEA, notre gamme de solutions développée pour permettre d’évaluer les postures directement sur le poste de travail, de manière rapide, fiable et non intrusive. En quelques minutes, vous êtes en mesure d’identifier les zones du corps les plus sollicitées, de quantifier les contraintes biomécaniques et de fournir des données exploitables pour ajuster la hauteur d’un plan de travail, revoir un geste répétitif ou repenser la séquence d’un cycle.

Moovency accompagne également les entreprises au-delà de la simple mesure :

> Accompagnement personnalisé pour intégrer les solutions sans ralentir la production ;

> Formations et sensibilisation afin que chaque opérateur sache reconnaître et signaler les premiers signes d’un TMS.

En combinant une culture de la prévention bien ancrée et des outils technologiques comme KIMEA, il devient possible de concilier cadence industrielle et préservation de la santé. Cette approche proactive transforme la prévention des TMS d’une obligation réglementaire en un véritable levier de performance et de durabilité dans l’automobile.

Conclusion

Le travail à la chaîne dans l’industrie automobile, avec ses cycles longs et ses gestes répétitifs, représente un risque majeur pour la santé des opérateurs. Les TMS, souvent silencieux au début, s’installent progressivement, entraînant douleurs chroniques, compensations corporelles et baisse de performance.

Heureusement, la prévention peut transformer cette réalité. En combinant optimisation des postes, formation et sensibilisation des équipes, et outils technologiques, il est possible de protéger les opérateurs tout en maintenant la productivité. Agir en amont, identifier les zones à risque et ajuster les gestes de travail permet non seulement de réduire les TMS, mais aussi de renforcer la performance et la qualité sur la chaîne de production.

Investir dans la prévention n’est donc pas seulement un impératif de santé : c’est aussi un levier stratégique pour une industrie automobile durable et efficace.

Sources :

> https://pharesst.irsst.qc.ca/rapports-scientifique/402/

> https://www.autoprevention.org/fr/themes-sst-details/troubles-musculosquelettiques-tms-aux-membres-superieurs#:~:text=De%20nombreux%20travailleurs%20dans%20le,possible%20de%20pr%C3%A9venir%20ces%20troubles.

>https://www.liftop.fr/prevention-des-troubles-musculo-squelettiques-dans-le-secteur-automobile-5-strategies-efficaces/

> https://stoptms.com/blog/cout-tms-2025.html?utm_source=chatgpt.com